Tør vs. våd granulering: Valg af den rigtige vej til tabletter af høj kvalitet

Når det kommer til fremstilling af faste doseringsformer som tabletter og kapsler, er granulering en kritisk proces. Det omdanner fine pulvermaterialer til større, tættere og mere ensartede granuler, som er vigtige for korrekt strømning, komprimering og indholdsuniformitet. De to primære metoder til opnåelse af dette er Tør granulering og Våd granulering . Mens begge har det samme slutmål, adskiller deres metoder og ideelle applikationer sig markant.

Våd granulering: Den traditionelle, væskebaserede tilgang

Våd granulering er den mere traditionelle og vidt anvendte metode, især inden for farmaceutisk industri. Processen involverer tilsætning af et flydende bindemiddel (såsom vand, ethanol eller isopropanol) til en pulverblanding for at skabe en sammenhængende masse. Denne blanding føres derefter gennem en skærm eller mølle for at danne våde granuler. Disse våde granuler skal derefter tørres, typisk i en Tørrer med flydende seng , indtil et specifikt fugtighedsindhold er opnået. Endelig er de tørrede granuler formalet eller screenet igen for at opnå den ønskede størrelse og distribution, før de smures og komprimeres i tabletter.

Den største fordel ved våd granulering er dens effektivitet. Det producerer stærke, sfæriske granuler med fremragende strømningsegenskaber og en lav risiko for adskillelse. Dette er afgørende for at sikre, at hver tablet har den nøjagtige samme mængde aktiv farmaceutisk ingrediens (API). Processen er imidlertid multi-trin, tidskrævende og energikrævende på grund af tørringsfasen. Det udgør også en risiko for fugtfølsom eller termolabile (varmefølsomme) API'er.

Tørgranulering: Det moderne, bindemiddelfrit alternativ

Tør granulering er en enklere, mere moderne tilgang, der fuldstændigt omgår behovet for væsker og det efterfølgende tørringstrin. Denne metode er ideel til materialer, der er følsomme over for fugt eller varme, eller for når producenten ønsker at undgå omkostninger og kompleksitet forbundet med opløsningsmidler.

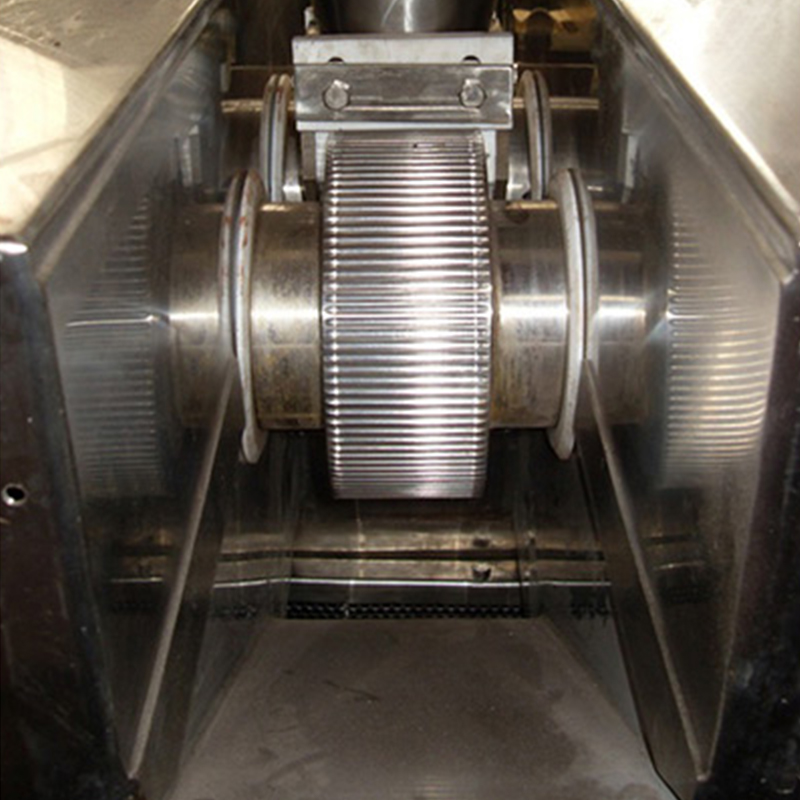

Kernen i denne proces er en Tør granulator , ofte omtalt som en Rollerkompaktor . Det fine pulver føres først ind i maskinen, hvor det komprimeres mellem to modroterende ruller for at danne et tæt, ensartet ark eller "bånd." Det tryk, der påføres af disse ruller, får pulverpartiklerne til at binde sammen. Dette bånd føres derefter ind i en mølle, der bryder det ned i granuler af den ønskede størrelse. Disse granuler er derefter klar til endelig blanding og komprimering til tabletter.

Den primære fordel ved en tør granuleringsproces er dens effektivitet. Det er en mere kompakt proces, sparer tid, rum og energi. Det eliminerer også bekymringerne for resterende opløsningsmidler og nedbrydning af fugtfølsomme medikamenter. Fordi det er afhængig af de iboende bindende egenskaber af pulveret, er det muligvis ikke egnet til alle formuleringer, og de granulater, det producerer, kan undertiden være mindre robuste end dem fra våd granulering.

Valg af den rigtige metode

Beslutningen om at bruge Tør granulering Vs. Våd granulering er en kritisk en, der afhænger af flere faktorer:

-

Materielle egenskaber: Er den aktive ingrediens følsom over for varme eller fugt? I så fald er tør granulering det klare valg.

-

Formuleringskarakteristika: Har pulveret tilstrækkelige iboende bindingsegenskaber til tør komprimering? Hvis ikke, kan våd granulering være nødvendig for at opnå den krævede granulatstyrke.

-

Produktionsskala: Våd granulering is often more robust for large-scale continuous manufacturing, while dry granulation can be highly efficient for both small-scale and large-scale operations.

-

Omkostninger og tid: Tør granulering, by its nature, is a more streamlined and cost-effective process as it eliminates the need for solvents, dryers, and the associated energy costs.

Sammenfattende, mens våd granulering forbliver en hjørnesten i farmaceutisk fremstilling, fremkomsten af Tør granulator har givet et kraftfuldt og effektivt alternativ. Efterhånden som formuleringerne bliver mere komplekse, og når producenterne søger mere bæredygtige og omkostningseffektive processer, får tør granulering stigende prominens. At vælge den rigtige metode handler om at forstå de unikke egenskaber ved dine materialer og tilpasse processen med den ønskede kvalitet og produktionseffektivitet.